Better together:

AZO et AddUp forment un partenariat technologique gagnant pour l’impression 3D métallique

Parce que le monde est constitué de matières premières, il se réinvente avec l’émergence de l’impression 3D

De nouvelles matières premières et possibilités techniques ouvrent de nouvelles opportunités, mais posent aussi de vrais défis. AZO et

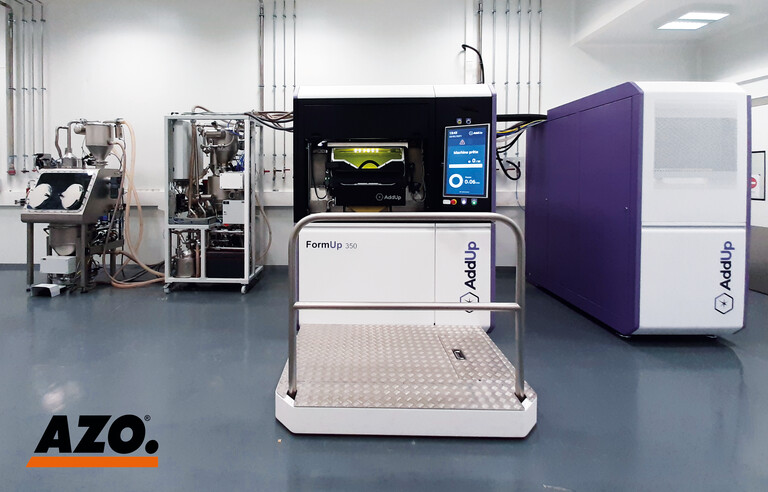

AddUp relèvent ces défis et œuvrent communément pour vous proposer des solutions qui vous ressemblent. AddUp, entreprise française leader de l'impression 3D, développe, fabrique et commercialise des imprimantes 3D. Elle est le fruit d’un partenariat commercial entre Michelin et Fives, et fait déjà une entrée remarquée dans la filière des imprimantes 3D.

Le monde est en pleine transformation, l’automatisation des matières premières et les processus de fabrication le sont également. L’unique constante : tout commence par vos matières premières. Elles sont la base de la qualité de vos produits. Et chaque matière première est unique par ses propriétés et son comportement.

Certaines sont « insaisissables », elles sont difficilement contrôlables, car volatiles, fusantes, poussiéreuses. D’autres en revanche prennent des allures de divas et font figure de matières « impétueuses » : elles sont hautement inflammables, explosives. Il existe également les « craintives », à fleur de peau, celles dont l’automatisation requiert une précaution extrême, parce qu’elles sont fragiles et facilement sujettes à ségrégation. Les matières premières dites « indomptables » sont considérées comme rebelles du fait de leurs propriétés facilement reconnaissables : elles s’agglomèrent, adhèrent, s’écoulent difficilement. Pour terminer cet illustre tour de table, viennent s’ajouter les « méchantes » : ces matières premières sont généralement très particulières et mettent au défi l’automatisation. Ces « méchantes » sont en effet souvent abrasives et toxiques, par conséquent dangereuses à la fois pour l’opérateur et la machine.

L’impression 3D métallique - Le vrai défi : la matière première elle-même

Les poudres métalliques utilisées, entre autres, pour la nouvelle technologie d’impression 3D sont le parfait exemple illustrant les « méchantes ». Celles-ci sont toxiques et classées substances cancérigènes. C’est pourquoi, il est impératif de manutentionner ce type de matière première à l’aide de tenues de protection adaptées : voilà LE premier vrai défi lancé à l’automatisation des matières premières. De plus, les règlementations en vigueur relatives aux atmosphères explosives doivent être prises en compte, car les poussières fines présentent assurément un risque d’explosion. Les exigences les plus strictes en matière de sécurité s’appliquent également au produit lui-même. La poudre métallique ne doit entrer en contact ni avec l’humidité de l’air ni avec l’oxygène de l’air. C’est la raison pour laquelle, un inertage du système complet de manutention des poudres est indispensable pendant la phase de production.

En conséquence, l’automatisation de cette matière première confiée ici à AZO nous a poussés dans nos retranchements. De concert avec AddUp, AZO a développé un système entièrement automatisé d’alimentation et de manutention des matières pulvérulentes adapté aux problématiques spécifiques de la fabrication additive, ainsi qu’aux enjeux des différentes matières premières.

C’est en février 2018 qu’AddUp a initié un premier contact avec AZO France. La demande concernait la manutention de poudres métalliques sous atmosphère inerte pour l’alimentation d’une imprimante 3D. Dans le cadre d'une visite de la société mère AZO Allemagne, les contraintes techniques et les approches possibles ont été discutées. En collaboration avec les experts AddUp, les ingénieurs R&D AZO ont développé de manière efficace et fiable une solution sur mesure. Dès octobre 2018, les premiers essais ont été réalisés avec une installation prototype sur site client. Les résultats ont servi de base à la poursuite du développement, de telle sorte qu’une installation d’alimentation de poudres au stade de production a pu être livrée début 2019. Dans le cadre d’une nouvelle collaboration étroite, les modules d’installation évoluent constamment et ont été adaptés à différents types d’imprimantes AddUp.

Les attentes en termes d’automatisation de matières premières et de fonctionnalités sont multiples :

- D’une part, le système doit veiller à l’alimentation ininterrompue des imprimantes afin d’éviter tout arrêt de production.

- D’autre part, l’alimentation de la matière première et l’évacuation de l’excédent de poudre lors de la génération des couches, doivent être simplifiées de manière significative.

- En outre, le système a vocation à traiter la poudre métallique excédentaire non traitée, à la tamiser et à la réincorporer dans le processus de production.

- Par ailleurs, la sécurité utilisateur est mise au tout premier plan.

« Pour la manutention des poudres métalliques et l’alimentation de nos imprimantes 3D, nous recherchions un partenaire avec lequel nous pouvions développer une solution sur mesure optimale. En qualité d’experte de l’automatisation des matières premières, la société AZO nous a fourni une installation parfaitement adaptée à nos imprimantes. »,

déclare Ludovic Viossat, Supply Chain Manager, AddUp SAS, France

Champs d’application des modules d’alimentation de matières pulvérulentes

Le module complet destiné à l’alimentation des imprimantes se divise généralement en trois parties :

La première dédiée à l’alimentation et au traitement des matières premières : après livraison, la poudre métallique est acheminée de l’entrepôt de l’opérateur dans de petits contenants, fûts ou boîtes vers le module d’alimentation. Par le biais d’une boîte à gants fermée hermétiquement et rendue inerte, la poudre est acheminée tout en douceur via un système de transfert sous vide vers un module de tamisage composé d'un tamiseur ultrasonique dédié aux poudres métalliques. La boîte à gants assure un niveau de protection maximal tant pour la matière première que pour l’opérateur, puisqu’il n’entre pas en contact direct avec ladite « méchante ».

La deuxième partie entre en jeu une fois le tamisage effectué. La matière première est renvoyée sous vide selon les délais, les débits et la qualité attendus en phase d’impression. Le système peut alors être imaginé de façon très souple avec différentes propriétés de matières premières, un nombre d’imprimantes à alimenter et différents débits. L’utilisation de réservoirs-tampons peut, à partir de cette alimentation par batch, garantir un processus de transfert continu pour l’alimentation pneumatique de l’imprimante.

La 3ème dédiée à l’automatisation des matières premières AZO porte sur l’imprimante elle-même. La matière y est d’abord acheminée dans le module d’impression en quantité nécessaire. La poudre excédentaire (par exemple, le trop-plein par récupération du lit de poudre) est évacuée, centralisée dans un réservoir-tampon et renvoyée pneumatiquement vers le module de tamisage. La poudre y est tamisée, préparée, puis réincorporée dans le cycle de production (circuit fermé). Ces étapes de recyclage et valorisation subséquents ne font pas qu’améliorer la qualité du produit, mais améliorent aussi la rentabilité de votre processus de production dans son ensemble.

D’une imprimante seule à une production en série

La particularité de ces systèmes modulaires repose sur leur évolutivité. Des systèmes compacts conçus aussi bien pour l’alimentation d’une imprimante seule que pour l’alimentation de tout un site de production d’imprimantes peuvent être mis en œuvre.

Ainsi, chez AddUp, le système a été conçu de telle sorte, que l’alimentation de la matière première soit intégrée à la machine d’impression en tant que module d’alimentation. Ensuite, la poudre métallique de l'unité de dosage est transportée tout en douceur via un système de transfert pneumatique. Celle-ci est intégrée directement à l’imprimante et constitue, par conséquent, un composant de l’imprimante. Ce module peut ainsi alimenter une ou plusieurs imprimantes simultanément.

Toutefois, la conception mécanique parfaite n’est qu’une étape : sans système de pilotage nouvelle génération, rien ne va. Le système de pilotage fonctionne sous CoDeSys - TwinCAT 3 (par Beckhoff) avec un affichage convivial orienté Web. La communication avec l’imprimante 3D est assurée via EtherCAT et une interface définie. Toutes les interconnexions entre les différents modules sont enfichables afin de permettre une mise en service simple et rapide. En cours de fonctionnement, il est toutefois possible de piloter à distance toutes les fonctions du module de poudre AZO depuis l’imprimante 3D, ce qui simplifie considérablement l’opération de maintenance et engendre également un gain de temps non négligeable.

Les capteurs et actionneurs au sein des modules sont collectés et pilotés directement sur le terrain par le biais de plusieurs maîtres IO-Link en indice de protection IP67. Autrement dit, grâce à sa configuration, le pilotage détecte les modules disponibles côté système, pour activer ou désactiver ensuite automatiquement les fonctions disponibles ou utilisées.

Par mesure de sécurité, toutes les fonctions concernées sont désactivées en cas de défaillance d’un module Hot Connect. Un message en ce sens est ainsi transmis à l’imprimante 3D. Toutes les autres applications continuent de fonctionner normalement. Les temps d’arrêt, ainsi que les interruptions de production sont ainsi réduits au minimum.

En résumé, AZO propose les solutions suivantes pour répondre aux problématiques les plus diverses :

- Production continue sans perturber le flux de matières ;

- Technologie de tamisage sur mesure pour différentes granulométries ;

- Protection antidéflagrante de l’ensemble du système selon les directives usuelles de protection contre les risques d’explosion ;

- Atmosphère de gaz inerte pour garantir la sécurité du produit ;

- Visualisation et technologie de pilotage intelligentes.

Les systèmes AZO prennent en charge la gestion complète des matières pulvérulentes, de la livraison au produit fini en passant par la transformation : l’automatisation complète des matières pulvérulentes par un fournisseur unique. Des solutions clés en main parfaitement adaptées à vos matières premières et à votre production.

AZO – We Love Ingredients.

retour