L’alimentation automatique des imprimantes 3D pour la fabrication additive de pièces métalliques requiert un grand niveau d’expertise en matière de manutention de matières premières critiques. Les exigences sont nombreuses :

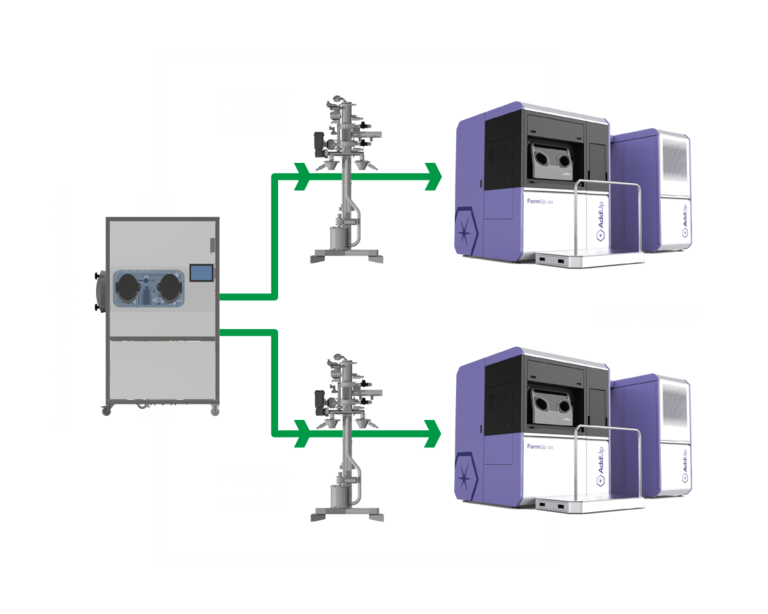

- Approvisionnement en poudres métalliques d’une ou de plusieurs imprimantes 3D

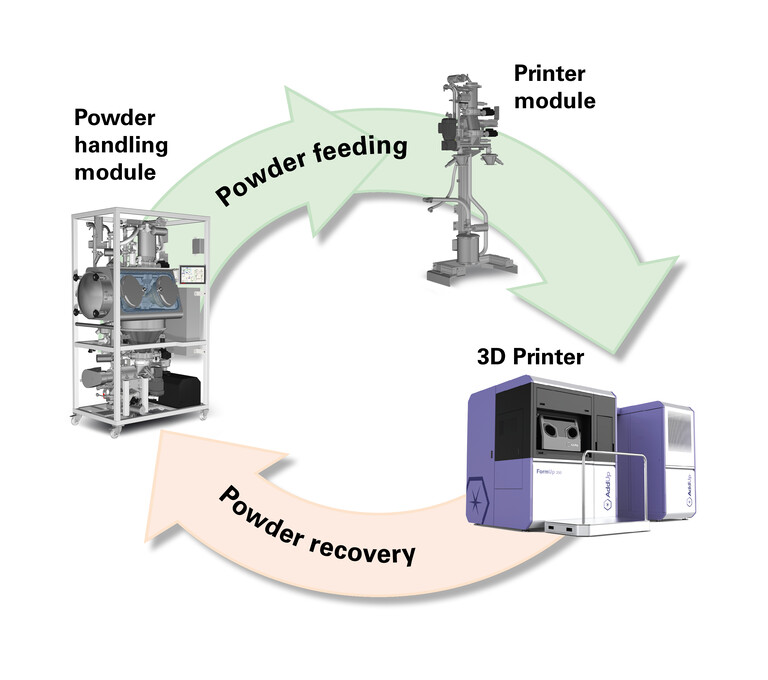

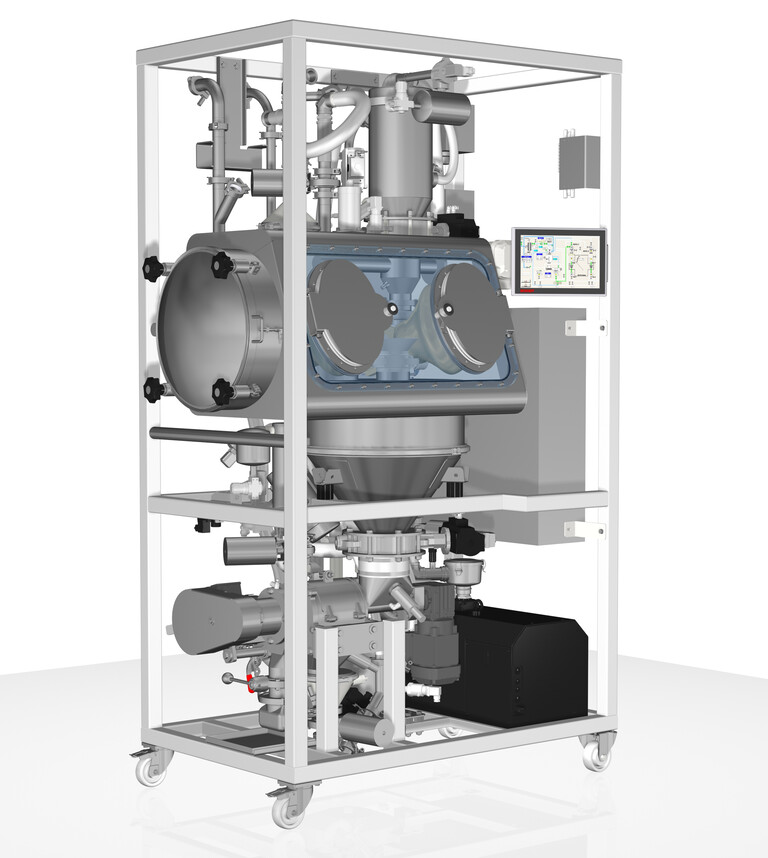

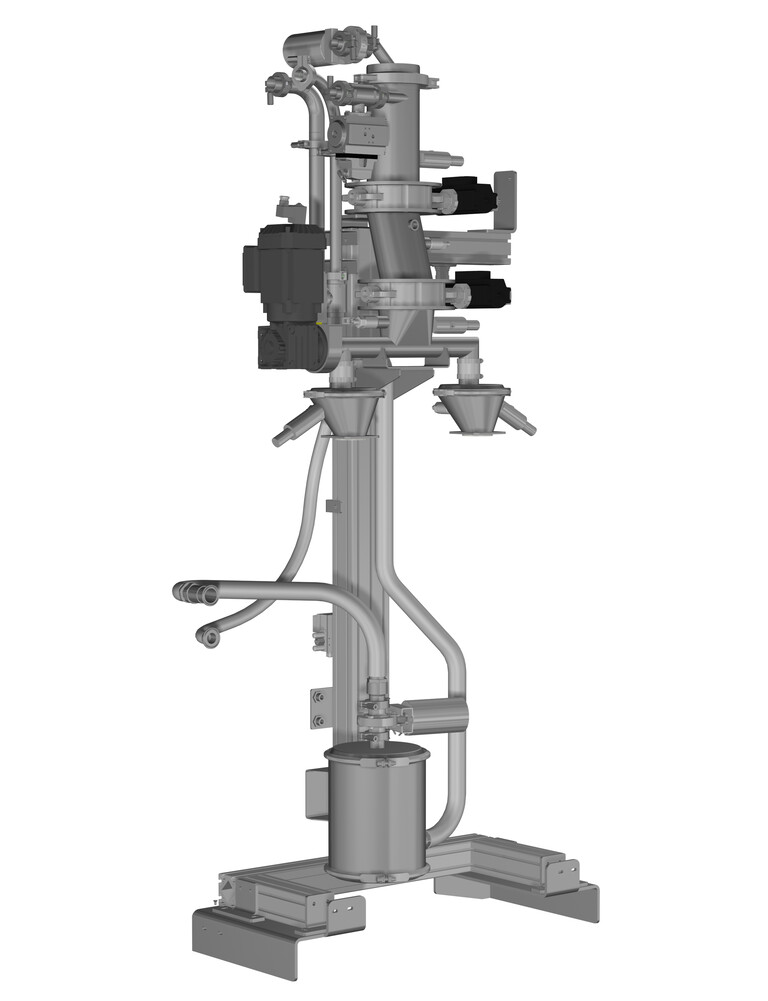

- Stockage, alimentation, conditionnement, transport et traitement des différentes poudres

- Tamisage des poudres métalliques neuves et/ou recyclées avant transfert vers le module d'impression

- Efficience et manipulation tout en douceur des ressources par la réutilisation des poudres métalliques non fusionnées

- Protection des opérateurs contre les poudres métalliques toxiques ou respirables

- Prévention antidéflagrante des matières métalliques explosives

- Protection du produit pour les poudres métalliques hygroscopiques et réactives à l’oxygène de l’air