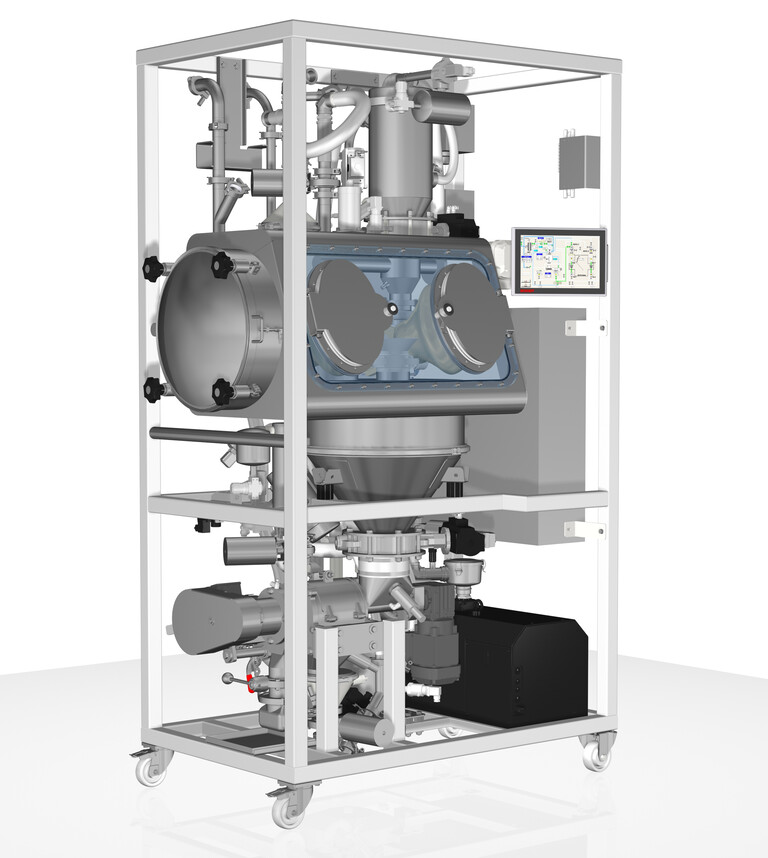

La alimentación automática de impresoras 3D para la fabricación aditiva de piezas metálicas requiere años de experiencia en la manipulación de materias primas críticas. Los requisitos en este ámbito son múltiples y variados:

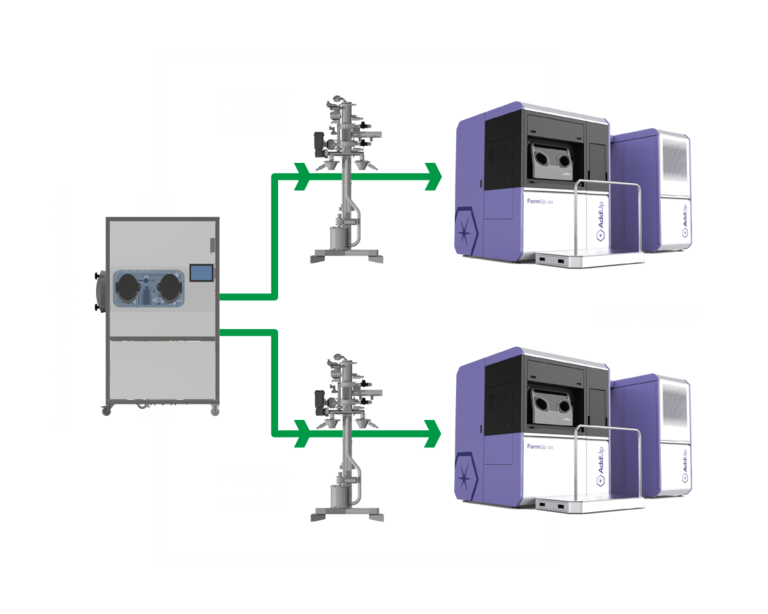

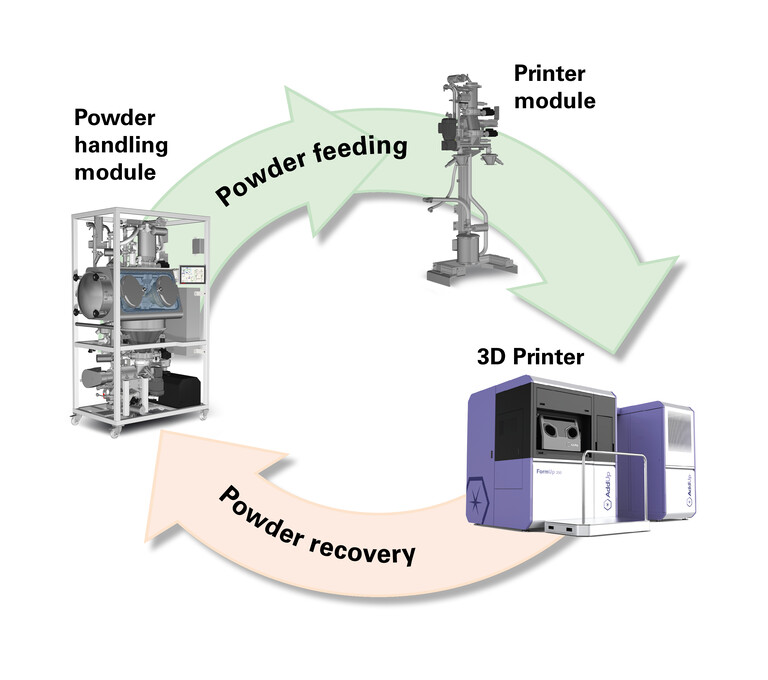

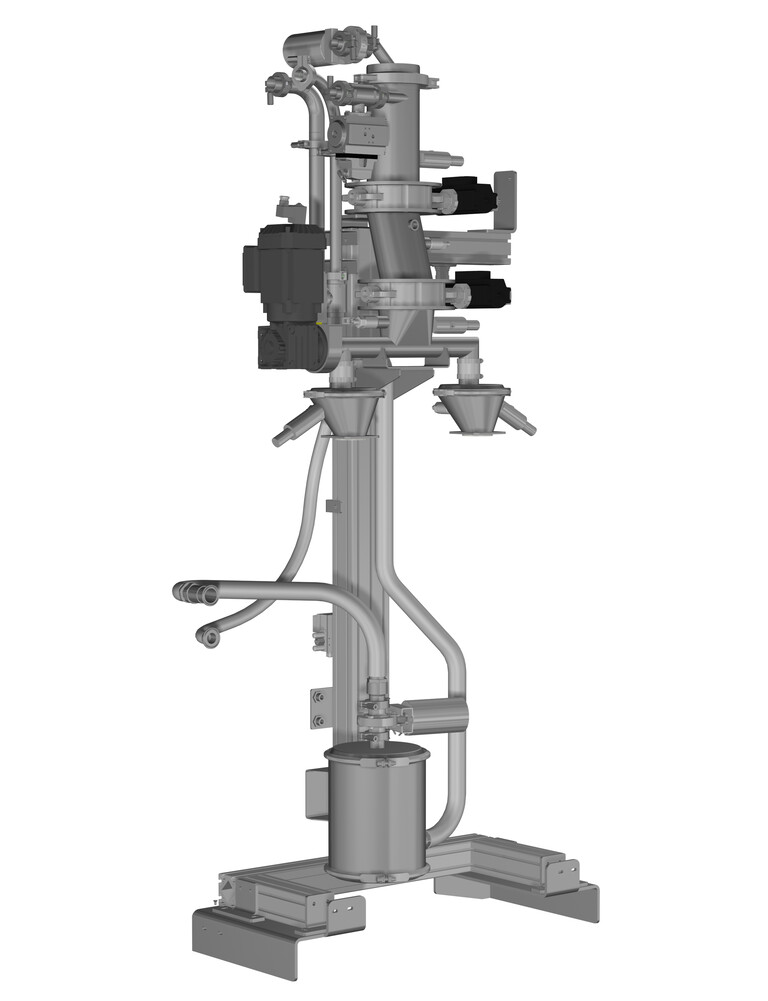

- Alimentación ininterrumpida de polvos metálicos a una o varias impresoras 3D

- Almacenamiento, facilitación, acondicionamiento, transporte y tratamiento de diferentes materiales en polvo

- Tamizado del polvo metálico que se introduce nuevo y del que ya circula en el proceso

- Consumo reducido y responsable de recursos gracias a la recuperación del polvo metálico que no se funda

- Protección de los operarios contra polvos metálicos respirables y tóxicos

- Protección antideflagrante en el caso de polvos metálicos explosivos

- Protección del producto en el caso de polvos metálicos higroscópicos y reactivos al oxígeno