Besuchen Sie auch unseren Vortrag zum Thema:

Automatische Depalettierung und Entleerung von Sackware –

Roboterbasiert und KI-unterstützt

20.03.2024 | 13:00 - 13:30 Uhr

Speakers Corner, Halle 10.1, F070/G081

Referent:

Steffen Throm | Geschäftsbereich AZO®Vital - Vertriebsbeauftragter - Süd

Mit unserem AZO Produktionsleitsystem ermöglichen wir Ihnen ein durchgehendes Tracking und Tracing der verwendeten Rohstoffe und Prozesse und sichern damit die Qualität und Sicherheit Ihrer Produktion. Egal ob bei der manuellen Einwaage von Kleinstkomponenten oder in der automatisierten Beschickung von Mischern: Mit unserem Produktionsleitsystem haben Sie zu jeder Zeit den Überblick darüber, aus welcher Charge ein verwendeter Rohstoff stammt und können diesen zurückverfolgen.

Startpunkt für das Tracking und Tracing bildet die Produktaufgabe und das Nachfüllen von Lagerorten. Hier werden Sie durch das AZO Produktionsleitsystem angeleitet und erhalten mittels Barcode eine Plausibilitätsprüfung, die Ihnen die Sicherheit gibt, dass der richtige Rohstoff zum richtigen Lageort gelangt. Die Rohstoffe inklusive ihrer wichtigsten Informationen wie Lotnummer, Gewicht und Mindesthaltbarkeit werden anschließend automatisch im Produktionsleitsystem eingebucht und können ab diesem Moment durch den gesamten weiteren Produktionsprozess verfolgt und rückverfolgt werden.

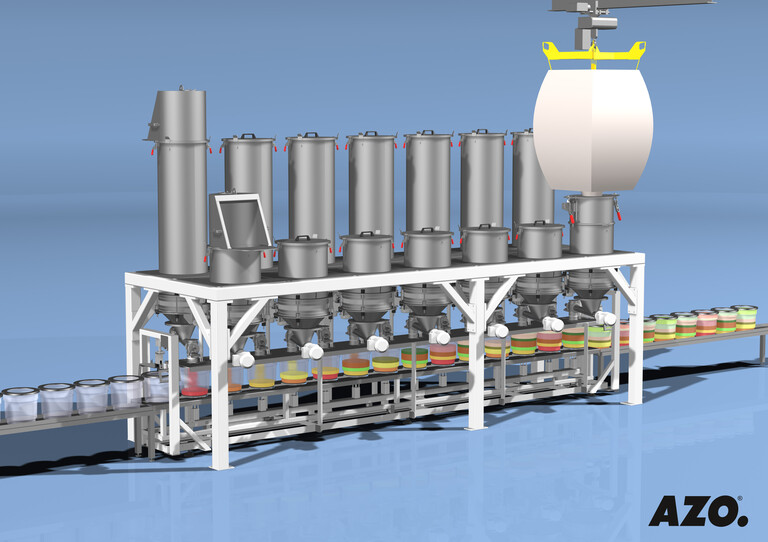

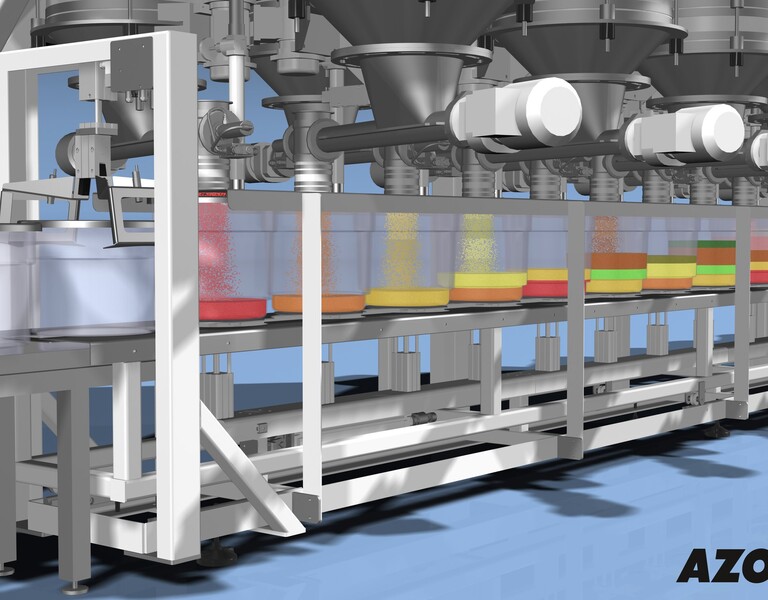

Bei automatisierten Produktionsprozessen, wie etwa der Einwaage durch AZO COMPONENTER® Systeme, erfolgt eine automatisierte Buchung der Rohstoffe und Ist-Gewichte inklusive der Lotnummer nach dem First-in-First-Out-Prinzip. So wird die Rohstoffcharge durch die komplette Anlage verfolgt, um ein lückenloses Tracking und Tracing zu gewährleisten.

Aber auch bei manuellen Prozessen wie der Handeinwaage durch unser AZO MandDos, einer rezepturgesteuerten Einwaage-Lösung, mit Benutzerführung, ist Tracking und Tracing integriert. Die Steuerung führt den Bediener durch den Wiegeprozess und es erfolgt eine automatische Buchung der Wiegeergebnisse. Die Wiegebehälter werden mit einem Barcode etikettiert und können so eindeutig identifizierbar zum Folgeprozess transportiert werden, wo sie erneut gescannt und an die jeweilige Produktionslinie gemeldet werden. Damit bleibt ein Rohstoff auch bei manuellen Prozessen über die gesamte Produktionskette nachverfolgbar.